Wat zijn de uitdagingen bij het vormen van TPU -plaat?

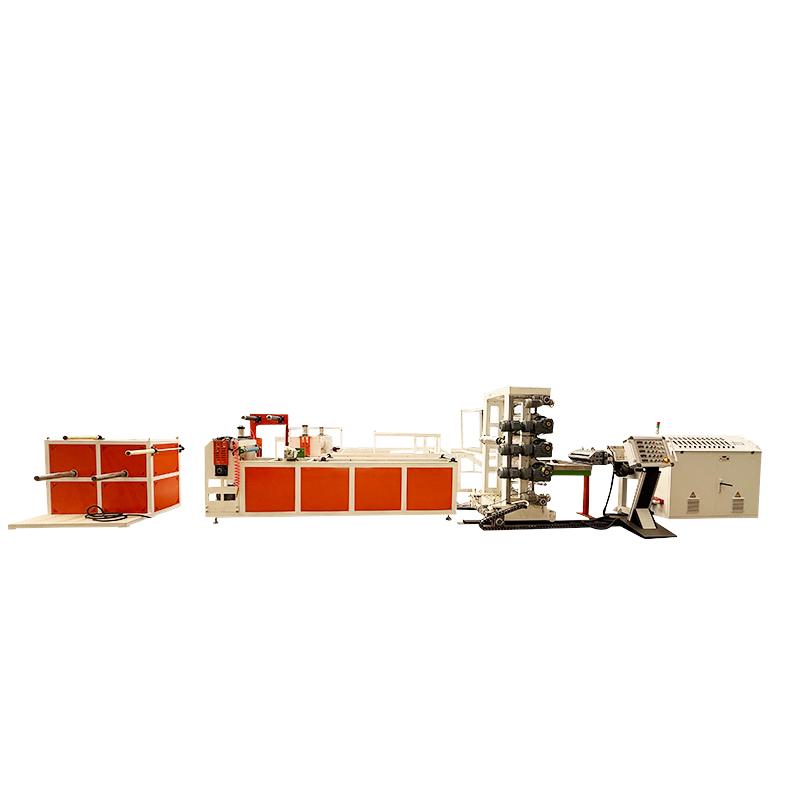

TPU -blad -extrudermachine Biedt een combinatie van elasticiteit, slijtvastheid, weerweerstand en recyclebaarheid voor het milieu, waardoor het op grote schaal wordt gebruikt in medische, sport- en verpakkingstoepassingen. Het brede hardheidsbereik (kust A 60 tot kust d 80), gevoelige smeltviscositeit en gevoeligheid voor hydrolyse en thermische afbraak leiden tot drie kernuitdagingen tijdens het vormproces: uniformiteitscontrole, prestatie -onderhoud en processtabiliteit. De specifieke uitdagingen, hun oorzaken en effecten zijn als volgt:

1. Grondstoffen voorbehandeling: vochtbesturing is een uitdaging en heeft direct invloed op de bladkwaliteit.

TPU is een zeer hygroscopisch polymeer. De urethaanbindingen in zijn moleculaire structuur reageren gemakkelijk met water. Het overschrijden van het vochtgehalte in de grondstof kan leiden tot een reeks problemen tijdens het vormproces. Dit is de primaire voorverwerkingsuitdaging voor TPU-plaatvorming. Moeilijkheden:

Snelle vochtabsorptie en moeilijkheid bij volledige verwijdering: TPU -pellets die gedurende slechts één uur aan lucht worden blootgesteld, kunnen hun vochtgehalte stijgen van 0,03% (de acceptabele waarde) tot meer dan 0,1%. De absorptiesnelheid verdubbelt in omgevingen met vochtigheid> 60%. Bovendien penetreert vocht gemakkelijk de pellets, waardoor het moeilijk is om volledig te verwijderen met conventioneel drogen.

Smalle droogparametervenster: als de droogtemperatuur te laag is (<80 ° C), kan het vocht niet volledig verdampen. Als de temperatuur te hoog is (> 120 ° C), zal de TPU zacht worden en voortijdig bij elkaar blijven, waardoor "klonterige agglomeraties" worden gevormd en de juiste voeding worden voorkomen. Als de droogtijd te kort is (<4 uur), blijft het vocht, terwijl als het te lang (> 8 uur) is, de TPU -moleculaire ketens enigszins worden afgebroken, waardoor de elasticiteit ervan wordt verminderd.

Directe impact: na het vormen verschijnen bubbels en pinholes op het oppervlak van het vel (veroorzaakt door verdamping op hoge temperatuur van vocht), en "zilveren strepen" zullen zich intern vormen (vanwege ongelijke smeltstroom veroorzaakt door vochtdamp). In ernstige gevallen kan het blad delamineren en kunnen mechanische eigenschappen (zoals treksterkte) met 15%-30%afnemen. II. TPU -plaatextrusievorming: smeltstroom en temperatuurregeling zijn kerntechnische knelpunten

Het reguliere TPU-platengietproces is "extrusie met één schroef/dubbele schroef gevolgd door kalender." TPU-smelt vertoont echter significante niet-Newtoniaanse eigenschappen (viscositeit is gevoelig voor temperatuur en afschuifsnelheid), en de procescompatibiliteit van TPU's van verschillende hardheid varieert aanzienlijk. Dit maakt het moeilijk om uniformiteit en stabiliteit tijdens extrusie te beheersen, een belangrijke operationele uitdaging voor de apparatuur.

1. Gevoelige smeltviscositeit kan gemakkelijk leiden tot ongelijke plaatdikte.

Oorzaken van moeilijkheid:

Het smeltstroomsnelheid van TPU (MFR) is extreem gevoelig voor temperatuurschommelingen: voor elke temperatuurstijging van 10 ° C kan de MFR toenemen met 20% -30% (vergeleken met slechts 5% -10% voor standaard PP). Als de temperatuur van het extrudervat fluctueert met ± 3 ° C over secties, zal de smeltviscositeit aanzienlijk variëren, wat resulteert in ongelijke matrijsnelheden. Slechte afschuifsnelheid aanpassingsvermogen: zachte TPU (kust A 60-80) heeft een lage smeltviscositeit. Overmatig hoge schroefsnelheden (> 60 tpm) kunnen gemakkelijk smeltbreuk veroorzaken (ruwe en gerimpelde materiaaloppervlakken). Harde TPU (Shore D 60-80) heeft een hoge smeltviscositeit, dus lage snelheden (<30 rpm) kunnen leiden tot onvoldoende kunststof, wat resulteert in niet-geselecteerde deeltjes in het vel.

Directe impact: afwijkingen van de bladdikte overschrijden de toleranties (aanvaardbare afwijking ≤ ± 0,05 mm, vaak groter dan ± 0,1 mm). Zinkmarkeringen zijn gebruikelijk in gebieden waar het materiaal te dik is, terwijl breuk gebruikelijk is in gebieden waar het materiaal te dun is. Dit maakt het vel ongeschikt voor zeer nauwkeurige toepassingen zoals medische films. 2. Extreem hoge temperatuurregeling Precisie is vereist om thermische afbraak en prestatieverlies te voorkomen.

Moeilijkheden:

TPU -blad -extrudermachine Heeft een smal thermisch stabiliteitsbereik: de meeste TPU -verwerkingstemperaturen variëren van slechts 200 ° C tot 230 ° C. Temperaturen boven 240 ° C veroorzaken de breuk van moleculaire keten (ontleding van urethaanbindingen), waardoor gassen zoals CO₂ worden vrijgegeven, wat resulteert in "verbrande deeltjes" (kleine zwarte vlekken) in het blad. Temperaturen onder 190 ° C resulteren in onvoldoende smeltfluïditeit, waardoor de matrijsholte wordt voorkomen, wat resulteert in "tekort".

Vat temperatuurgradiënt matching is moeilijk: TPU-extrusie vereist een strikte "lage-temperatuur voeding-medium-temperatuur plastic maken-Hoge-temperatuur homogenisatie" gradiënt "(bijvoorbeeld 180 ° C-190 ° C in de voedingssectie, 200 ° C-210 ° C in de plastic sectie en 210 ° C-220 ° C in de homogeniseringssectie). Een gradiëntverschil van minder dan 10 ° C resulteert in ongelijke weekvorming; Een gradiëntverschil groter dan 30 ° C kan gemakkelijk leiden tot gelokaliseerde oververhitting en afbraak. Directe effecten: mechanische eigenschappen van het blad (zoals verlenging bij pauze) verslechteren, het elastische herstelpercentage van zachte TPU daalt van 90% naar minder dan 70%, en de hardheid van harde TPU neemt af met 5-10 kustgraden. Het oppervlak is vatbaar voor vergeling (veroorzaakt door afbraakproducten), wat het uiterlijk beïnvloedt.

Ten derde, TPU -bladkalvingapparatuur: het is moeilijk om de oppervlaktekwaliteit en dimensionale stabiliteit in evenwicht te brengen

Na extrusie moeten TPU -platen worden gevormd (regelende dikte en vlakheid) met behulp van een kalenderrolsysteem. TPU heeft echter een sterk elastisch geheugeneffect (gevoelig voor rebound na het koelen) en een hoge thermische krimpsnelheid (meestal 3%-5%, 2-3 keer dat van PP). Dit maakt het moeilijk om tegelijkertijd zowel oppervlaktegladheid als dimensionale nauwkeurigheid tijdens het kalenderproces te bereiken, waardoor een belangrijke uitdaging na de uitzending wordt aangepakt. Moeilijkheid 1: Matching kalender roltemperatuur en druk.

Als de kalenderroltemperatuur te laag is (<60 ° C), afkoelt de TPU te snel op het roloppervlak en kan niet volledig hechten aan de textuur van de roloppervlak, wat resulteert in een mat en wazig veloppervlak.

Als de druk te hoog is (> 15MPa), is zachte TPU gevoelig voor "Roller Mark Residu" (de rollenoppervlaktextuur wordt te diep ingedrukt), terwijl Hard TPU vatbaar is voor "stress kraken" aan de randen. Als de druk te laag is (<5MPa), kunnen bubbels in de smelt niet worden geëlimineerd, wat resulteert in ongelijke plaatdichtheid. Moeilijkheidsgraad 2: Conflict tussen koeling en dimensionale krimp. Nadat het TPU -vel uit de kalenderrollen is verschenen (bij een temperatuur van ongeveer 80 ° C tot 100 ° C), moet het snel worden afgekoeld tot onder 40 ° C door een "koelrol -assemblage." Koeling kan echter te snel leiden tot interne spanningsconcentratie in het blad, waardoor het vatbaar is voor kromtrekken (bijv. Opwaartse buiging van de randen) tijdens de daaropvolgende opslag. Koeling te langzaam (> 30 seconden) zorgt ervoor dat de TPU blijft krimpen, wat leidt tot verhoogde dimensionale afwijking (bijvoorbeeld 2% tot 3% krimp in de longitudinale richting), waardoor het ongeschikt is voor het daaropvolgende snij. IV. TPU -bladapparatuur Aanpassingsvermogen: conventionele plastic apparatuur vereist gerichte aanpassing

TPU -platengietapparatuur kan niet direct gebruik maken van conventionele PP/PE -extrusieapparatuur. Kerncomponenten moeten worden gewijzigd, anders zullen de bovengenoemde moeilijkheden worden verergerd. Dit vertegenwoordigt een moeilijkheid op verborgen apparatuurniveau:

Modificatie van schroefstructuur: conventionele schroeven (zoals gradiëntschroeven) hebben een lage kunststofefficiëntie voor TPU en zijn vatbaar voor gelokaliseerde oververhitting. Ze moeten worden vervangen door "barrièreschroeven" (met een extra mengsectie) om de kunststofuniformiteit te verbeteren, maar deze aanpassing is kostbaar (ongeveer 50.000 tot 100.000 yuan per eenheid).

Die -ontwerpoptimalisatie: conventionele platte matrijzen zijn vatbaar voor "smeltretentie" bij de ontladingspoort (TPU blijft in de hoeken van de matrijs voor een langere periode, wat leidt tot afbraak). Een "torpedo-head dobbelsteen" is vereist om dode zones te verminderen, en de matrijsspleet moet precies instelbaar zijn (met een nauwkeurigheid van ± 0,01 mm). Anders kan uniformiteit niet worden bereikt voor dunne TPU -platen (dikte <0,1 mm).

Draw-off en wikkelende controle: TPU-platen zijn zeer elastisch en de "constante spanningscontrole" van conventionele aftrekmachines is onvoldoende. Het is vatbaar voor falen (spanningsschommelingen van ± 5% zullen ervoor zorgen dat het vel zich uitrekt en vervormt) en moet worden vervangen door een "Servo Motor Traction System" met realtime aanpassing van de spanningssensor. Bij het wikkelen moet ook een "oppervlaktewikkelmethode" worden aangenomen (om randrimpels veroorzaakt door middelste wikkeling te voorkomen), wat de investeringskosten van de apparatuur aanzienlijk verhoogt.